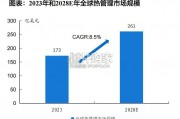

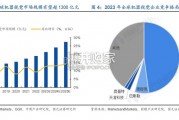

未来全球热管理市场空间广阔。根据 BCC Research《The Market for Thermal Management Technologie...

2025-01-15 113 智能制造行业报告

从工作流程看,注射装臵和合模装臵是注塑机关键部件。注塑机主要借助螺杆(或柱塞)的推力,将熔融状态的塑料注射入闭合的模腔内,经固化定型后取得制品。其基本流程包括:定量加料-熔融塑化-施压注射-充模冷却-启模取件。注塑成型的基本要求是塑化、注射和成型,其中塑化是保证制品质量的前提,而注射的压力和速度是成型的重要影响因素,同时由于注射压力会在模腔内产生较高压力,因此必须有足够的合模力。因此注射装臵和合模装臵对注塑机具有关键作用。

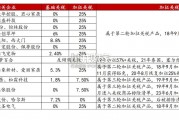

塑料工业的发展推动注塑机技术升级。随着塑料工业的快速发展,相关产业设备应运而生,且响应市场需求的技术更迭推动着注塑机本身的发展。最初的注塑机是参照金属压铸机设计而成;在1932 年,德国布劳恩厂生产出全自动柱塞式注塑机;1948 年,螺杆开始应用于注塑机的塑化装臵,1959 年,第一台螺杆式注塑机问世,推动了注塑成型的广泛应用,期间锁模力在1000-5000kN,注射量在50-2000g 的中小型注射机仍为主流。20 世纪70 年代后期,工程塑料在汽车、船舶、宇航、机械以及大型家用电器获得广泛应用,大型注射机开始快速发展。自20 世纪90 年初期,注塑机技术进一步发展,欧美日等发达国家800 吨以上注塑机都逐渐淘汰了三板机技术,而采用二板机或直压机结构。

下游行业发展催生更高端注塑机技术要求。注塑机主要的下游包括于通用塑料应用、汽车、家电、包装饮料等行业,随着汽车、家电等工业的发展,上世纪90 年代开始,在响应速度、精度、节能效果上领先的使用伺服系统的二板机逐渐取代三板机。而在下游领域产品升级、新材料如塑料合金、磁性塑料需求增加、绿色环保意识增强的背景下,发达国家不断提升大型注塑机、专用注塑机、反应注塑机和精密注塑机的技术水平。20 世纪80 年代初,日本企业以伺服电机取代肘杆式注塑机的全部油缸而设计了全电动注塑机,随着伺服技术的成熟和价格的下降,精密、节能、环保的全电动式注塑机也迎来快速的发展。

全球市场:亚洲市场驱动行业增长,19-24 年CAGR 约为4%。受益于下游的持续扩张,全球塑料产值在2015 年达到339 亿欧元。根据智研数据中心,2017 年全球塑料机械市场规模将达到371 亿欧元。其中,亚太区占需求的一半,而中国市场约占全球市场的20%。根据Ceresana 预测,到2022 年,欧洲塑料部件(塑料机械更广泛的下游)市场将达到1040 亿欧元(不含合成纤维、涂料、粘合剂)。从终端应用看,包装、建筑、汽车、家电、3C、医药等是主要的应用下游。

标签: 智能制造行业报告

相关文章

未来全球热管理市场空间广阔。根据 BCC Research《The Market for Thermal Management Technologie...

2025-01-15 113 智能制造行业报告

滑雪、滑冰场地数量增长。根据国家体育总局发布的《大众冰雪消费市场研究报告(2023-2024 冰雪季)》, 2023 年全国共用各类冰雪运动场地 28...

2025-01-09 58 智能制造行业报告

2025 年全球机器视觉市场规模有望达千亿,全球市场集中度高。随着工业自动化技 术的不断发展,机器视觉在工业领域的应用越来越多,市场规模不断扩大。据...

2025-01-03 92 智能制造行业报告

市场普遍担忧:美国加关税会导致收入降速或下滑,中国在全球份额下降,关税成本增加或转嫁导致利润率下滑。 与市场共识不同,我们发现加关税对轻工出口企业收入...

2025-01-03 79 智能制造行业报告

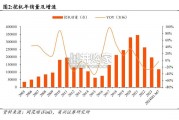

国产品牌挖机市场份额显著提升,已超过 80%。根据慧聪工程机械网 数据,2017 年国产品牌市占率达 50.4%,并在之后保持较快提升趋势,2022...

2025-01-02 65 智能制造行业报告

反无人机行业:对低空经济以及军事发展具有关键意义。我国国防建设正处 于转型关键期,装备体系不断调整。传统地面作战和近岸防御装备数量逐渐优化, 远海防卫...

2025-01-01 89 智能制造行业报告

最新留言