在AI、5G、物联网等趋势的引领下,集成电路行业蓬勃发展,晶圆代工市场也随之持续增长。根据TechInsights数据,2021-2028年, 全球晶...

2025-01-19 2 电子行业报告

晶圆制造是半导体生产的必要环节,它是指利用二氧化硅作为原材料制作单晶硅硅片的过程。具体来讲,是先利用西门子工艺,将天然硅加工成用来制作芯片的高纯硅,后者又被称为半导体级硅或电子级硅,再利用 CZ 法等技术将半导体级硅的多晶硅块转换成一块大的单晶硅硅锭。对硅锭进行一系列机械加工、化学处理、表面抛光和质量测量后,可以得到用于下一步晶圆加工的硅片。

刻蚀是用化学或物理方法对衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的过程,进而形成光刻定义的电路图形。刻蚀的基本目标是在涂胶的硅片上正确的复制掩模图形。有图形的光刻胶层在刻蚀中不受到腐蚀源显著的侵蚀。这层掩蔽膜用来在刻蚀中保护硅片上的特殊区域而选择性地刻蚀掉未被光刻胶保护的区域。在通常的 CMOS 工艺流程中,刻蚀都是在光刻工艺之后进行的。从这一点来看,刻蚀可以看成在硅片上复制所想要图形的最后主要图形转移工艺步骤。

介质刻蚀在绝缘材料中雕刻图案以将半导体器件的导电部分分隔开。 对于先进的设备,这些结构可能具有较高的深宽比,并且涉及复杂、敏感的材料。 与刻蚀参数目标轻微的偏差(即使在原子尺度)也会对器件的质量产生负面影响。介质刻蚀一般要求刻蚀出比较高深宽比的缺口,并且要求下层材料有较高的选择比。

硅刻蚀用于需要去除硅的场合,浅沟槽隔离刻蚀(STI)、多晶硅栅极刻蚀(poly gate)是定义半导体器件尺寸的关键工序。由于技术的不断推进,在传统硅刻蚀的基础上发展出了深硅刻蚀,它有别于 VLSI中的硅刻蚀,因此又称为先进硅刻蚀(ASE) 工艺。它由于采用了感应耦合等离子体(ICP),所以与传统的反应离子刻蚀(RIE)、电子回旋共振(ECR)等刻蚀技术相比,具有更大的各向异性刻蚀速率比和更高的刻蚀速率,且系统结构简单。

金属蚀刻工艺在连接形成集成电路(IC)的各个部件(例如,形成电线和电连接)中起关键作用。 这些工艺还用于钻穿金属硬掩模(MHM),金属硬掩模用于对传统掩模太小的特征进行图案化,从而允许特征尺寸的持续缩小。金属刻蚀主要步骤分为去除氧化层(自然氧化的铝)、刻蚀其他材料层(如抗反射层)、主刻蚀(铝)、去除残留物的过刻蚀、去除光刻胶。

相关文章

在AI、5G、物联网等趋势的引领下,集成电路行业蓬勃发展,晶圆代工市场也随之持续增长。根据TechInsights数据,2021-2028年, 全球晶...

2025-01-19 2 电子行业报告

厨房小家电市场成熟,根据奥维推总数据,16-19年厨房小家电整体市场零售额维持个位数增速, 除22年在爆品空气炸锅+抖音渠道放量的带动下增速为正外,2...

2025-01-16 95 电子行业报告

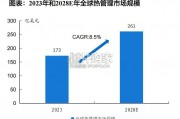

未来全球热管理市场空间广阔。根据 BCC Research《The Market for Thermal Management Technologie...

2025-01-15 113 智能制造行业报告

2024 年,在“并购六条”、“科创板八条”等利好政策推动下,中国半导体行业的并购交 易逐渐活跃起来。我们期待半导体行业将迎来一系列高质量的整合,进而...

2025-01-15 143 电子行业报告

小米空冰洗业务规模保持高增速,驱动 IoT 部门增长。销量上,小米空调在 2021-2024年H1增速保持在40%以上,2024年前三季度空调销量规模...

2025-01-11 41 电子行业报告

滑雪、滑冰场地数量增长。根据国家体育总局发布的《大众冰雪消费市场研究报告(2023-2024 冰雪季)》, 2023 年全国共用各类冰雪运动场地 28...

2025-01-09 58 智能制造行业报告

最新留言