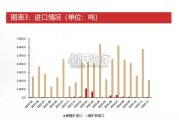

中国的锑产业链对全球锑格局至关重要,大量锑以锑精矿或金锑矿的形式进入国内进行加工,再以锑品的形式出口至海外。当出口管制发生时,先前进入国内的 锑品滞留...

2025-04-08 37 新材料及矿产报告

顶层政策与车企需求共振,汽车轻量化趋势明确。据统计,汽车重量每下降 10%,油耗下降 6-8%,每使用 1kg 铝,可使轿车寿命期减少 20kg 尾气排放。双 碳背景下,2020 年《节能与新能源汽车技术路线图 2.0》顶层政策出台,要求 2035 年燃油乘用车/纯电动乘用车轻量化系数分别下降 25%/35%。具体材料方面,根 据《节能与新能源技术路线图》规划,2025 年铝合金单车用量将达到 250kg,而 2020 年用量约为 129kg/辆,5 年车均用量增长接近 1 倍。此外,从车企角度来看, 汽车轻量化是降低传统能源车油耗和提高新能源车续航里程的关键,车企亦纷纷 加码轻量化布局,不断推出含有轻量化设计的车型。汽车关键结构件尺寸大、壁薄、结构复杂,对合金材料性能要求高。汽车结 构件是指在车身上起到主要支撑及承载作用的构件,作为车身关键部件通常具有 尺寸大、壁薄、结构复杂等特征。大型关键结构件在服役过程中往往承受持续、 交变的载荷,且与汽车安全性密切相关,因此在保证较高抗拉和屈服强度的同时, 还需要具备良好的韧性。真空高压铸造是铝合金车身结构件生产最优选。压铸是一种近净成型的特种 铸造方法,具有自动化程度高、生产效率高、能近净成型复杂薄壁件的工艺特性, 成为制作铝合金汽车结构件最为常用的一种铸造工艺。

车身结构件通常属于碰撞 安全件,采用铆钉连接,需要压铸件在保持良好的强度的同时具备良好的韧性, 因此相比传统压铸件,此类压铸件一方面采用高真空的压铸工艺来减少压铸件的 气孔缺陷,另一方面则采用高强韧的压铸铝合金,来获得优异的综合力学性能。 真空压铸技术扩展了压铸件的使用范围,使其能够运用在对力学性能要求更高的 汽车结构件上,成为制作汽车用铝合金压铸件常用的一种快速成型工艺。AlSi10MnMg 合金为广泛应用的车身真空压铸结构件用压铸铝合金。工业应 用的压铸铝合金按成分差异主要可分为 Al-Si、Al-Si-Mg、Al-Si-Cu、Al-Mg 等几 个系列。普通压铸铝合金通常易形成粗大的针状富铁相并诱发缩孔,导致压铸件 的力学性能不高。AlSi10MnMg 因其良好的铸造性能及可通过热处理获得较为广 泛的机械性能而成为汽车结构件领域运用最多的高强韧压铸合金。该合金的特点 是控制低的 Fe 含量,同时提升 Mn 含量以改善粘模问题,低的 Fe/Mn 比例通过 析出形成汉字状、星状或多面体状的αAl(Fe,Mn)Si 相,避免析出薄片状的β -AlFeSi 相,从而获得良好的韧性。通过调整 Mg 元素含量和热处理,可以获得不 同强韧性匹配的压铸件材料力学性能。

标签: 新材料及矿产报告

相关文章

中国的锑产业链对全球锑格局至关重要,大量锑以锑精矿或金锑矿的形式进入国内进行加工,再以锑品的形式出口至海外。当出口管制发生时,先前进入国内的 锑品滞留...

2025-04-08 37 新材料及矿产报告

从煤质角度看:新疆煤种比较齐全,主要以中低变质的长焰煤、不粘结煤和弱粘结煤 为主,变质气煤、肥煤和焦煤为辅,以上煤种占新疆煤炭资源总量的 80.9%,...

2025-04-04 34 新材料及矿产报告

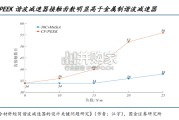

PEEK材料:“以塑代钢”的绝佳材料,下游应用广泛,行业壁垒高 1)核心优势:相较传统材料比强度优势显著(带来减重),分别是钢的21倍、铝合金的8倍,...

2025-04-03 47 新材料及矿产报告

通过 PEEK 与碳纤维复合,“以塑代钢”应用于机器人领域,可起到轻量化、耐磨自润滑、刚性/柔性兼具等优点,有 望在机身重要关节、轴承等领域率先渗透:...

2025-03-31 44 新材料及矿产报告

白银,即银,因其色白而得名,与黄金相对,是一种具有悠久历史的贵金属。白银的化学符号为 Ag,源自 拉丁文 Argentum,意为“浅色、明亮”。高纯度...

2025-03-26 38 新材料及矿产报告

最新留言