养老设施建设是养老房地产业的重要部分,上游与养老产业金融相关、下 游与机构养老照护服务有机结合、密不可分。因此,本文重点聚焦于与养 老设施建设密切相关...

2025-04-14 51 地产及旅游行业报告

中国是全球最大的水泥生产国和消费国。2021 年中国水泥生产占世界的 57%(图表 1),中国共生产水泥 23.63 亿 吨(图表 2);共消费水泥 23.8 亿吨,消费量也占全球一半以上i 。从碳排放的角度看,2020 年,中国水泥行业 CO2 排放量约为 13.7 亿吨(图表 3);据不同研究,水泥行业占全国总碳排放的比例约 13%,仅次于电力和钢铁行业。水 泥行业的减排对实现中国碳中和至关重要。水泥生产过程中约 60% 的碳排放来自碳酸盐(主要来自石灰石)分解产生的 CO2,即过程排放。石灰石作为水泥生 产的核心原材料,具有分布广、储量大、开采易、价格低等特点。以生产 1 吨水泥需要 1.2–1.3 吨石灰石计 ,全国每 年水泥行业消耗的石灰石重量在 20 亿吨级别。虽然目前业界在探索原料替代工艺方面取得了突破,但尚未出现能 广泛替代石灰石的替代原料、生产工艺或替代性胶凝材料。因此,难以消除的大规模过程排放会成为水泥行业碳中 和道路上的最大挑战。 水泥生产高度依赖化石燃料 在水泥生产过程中,化石燃料燃烧及电力消耗产生的碳排放分别全流程碳排放的约 35% 和 5%。其中化石燃料燃烧 主要发生在熟料煅烧阶段,电力消耗主要用于电机驱动。中国水泥生产的能源输入以煤炭为主。相比发达国家与世 界平均水平,替代能源的替代比例很低。中国每吨熟料的热能使用中,只有 2% 左右来源于非化石燃料,而欧洲国家 的替代率可以达到 40% 以上(图表 4)。

目前水泥行业中较有潜力的替代燃料包括固体废弃物、生物质等。氢能、绿色电力等新型可再生能源在水泥中的应 用尚处于早期验证阶段。我国替代燃料使用比例偏低,主要受限于垃圾处理体系有待完善、垃圾衍生燃料产业尚未 建立、生物质资源总量及可用性等问题。在水泥行业中推广使用替代燃料还需克服制度、技术、成本上的障碍。 水泥资产运行年限较短,在产业低碳转型的背景下面临较大的搁浅风险 过去 20 年中国基础设施建设的快速增长和随之而来的水泥的需求量急剧上升,大量水泥产能也是在这一时期内投 建。据估计,中国约 90% 的水泥生产设施为近 20 年以内新建,40% 的水泥厂于近 10 年内新建。而全球范围内水泥 厂的运行寿命通常为 40 年。如果未来在双碳目标的约束下,部分现存的水泥生产设施成为搁浅资产的风险上升。 相应地,如果对这些设施进行升级改造,由于其投入使用的年限较短,也会对企业造成较大的成本负担。 水泥行业集中度不高,不利于市场集体行动以及新技术的推广 水泥行业的全国熟料产能排名前十的企业产能集中度约为 57%,尚有提升空间。集中度不高不利于落后产能的淘汰, 也不利于新技术的集中研发与大规模部署。对于碳捕集与封存等需要较大基础设施投资的新技术,水泥企业较为 分散的格局也会阻碍基础设施共建共享,从而推高应用成本和难度。分散布局导致的 CO2 储运成本及跨行政区域 的协调,也会阻碍此类技术的大规模推广。

标签: 地产及旅游行业报告

相关文章

养老设施建设是养老房地产业的重要部分,上游与养老产业金融相关、下 游与机构养老照护服务有机结合、密不可分。因此,本文重点聚焦于与养 老设施建设密切相关...

2025-04-14 51 地产及旅游行业报告

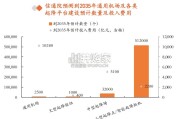

根据中国信通院预测,预计到2035年,通用机场及各类起降平台总投入资金约1.8万亿元。具体来看,到2035年,通用机场数量预计将达 到2500个,预计...

2025-04-11 52 地产及旅游行业报告

台积电对台湾的意义:台湾不可或缺的重要经济支柱。2023 年台积电营收为 21617 亿新台币,台积电营收占全 台 GDP 比重接近 9%,营收占台湾...

2025-04-03 43 地产及旅游行业报告

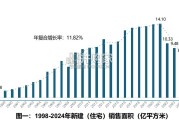

1987-2024年,中国累计销售新建(住宅)商品房面积超过221亿平米,其中,1987-1997年,累计销售面积约5亿平米,到了1998-2024年...

2025-04-02 38 地产及旅游行业报告

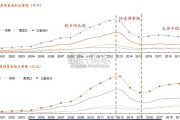

东北楼市沉浮回顾:从繁荣到低谷,调整期后仍存反弹。1998年-2012年东北三省楼市迎来发展黄金期,商品房销售面积、销 售额CAGR分别达20.3%和...

2025-03-25 59 地产及旅游行业报告

最新留言