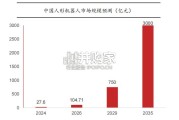

灵巧手或为人形机器人多代际更迭最受益环节。机器类人化发展契合现实世界需求, 2025 年进入人形机器人量产元年,且行业需求有望高增。参照中商产业研究院...

2025-04-18 17 智能制造行业报告

锻造是传统金属加工工艺,核心为金属材料的热变形和热处理。锻造是一种通过锻压设备对金属坯料施加压力,使 其发生塑性形变并获得优良性能和尺寸的加工方法。相较于铸造和机械加工,经过锻造的金属可以消除在冶炼过程 中产生的铸态疏松、焊态孔洞等缺陷,并可获得较细的金属晶粒,保留完整的金属流线,从而达到优化内部金属组 织结构,提升金属性能的目的。相较于冲压,锻造属于热工艺加工,锻造过程对于金属材料内部结构重塑起到较大 作用,在加工过程中难以检测产品质量,同时经过锻造的产品热处理环节也对产品性能有较大影响。因此锻造工艺 的核心在于金属材料的热变形和热处理。锻造过程的难点为设备与工艺的结合,设备对于工艺实现至关重要。对于锻造企业来说,锻压设备为核心资产,决 定锻造企业生产能力和工艺实现。锻压设备根据施加压力的方式不同可分为锻锤类(冲击能量限制)、机械压力类 (冲力和行程限制)、螺旋压力机类(能量限制)、液压机类(冲力限制),生产时需根据锻件的尺寸、结构、材料以 及工艺要求进行设备选择。锻压设备是实现特定锻造工艺的关键,根据三角防务招股说明书,公司多种类型锻件生 产专利均围绕核心设备 400MN 锻压机展开。由于锻压设备大多单价较高,如何最大化利用锻压设备并使其与锻造工 艺结合,是锻造过程的难点。锻造根据成型工艺不同分为自由锻、模锻、碾环。

根据成形机理不同,锻造可分为自由锻、模锻、碾环、特殊锻造 等。由于自由锻件材料利用率较低,产品一致性较难保证,在航空锻造领域模锻与碾环逐步取代自由锻成为主流工 艺。碾环工艺即径向轧制,在航空发动机环形件制备中应用广泛,且可以制备超大型环件,据《高温合金环形件环 扎工艺研究进展》,碾环工艺制备的高温合金环形件较自由锻件表面质量好、尺寸精度高、组织更均匀。自由锻目前 往往成为制胚的主要手段,操作灵活且成本较低。模锻可用于形状复杂锻件制造,适用于批量生产。模锻指借助专用模锻设备,利用模锻模具成型的锻造工艺,具有 生产效率高、劳动强度低、尺寸精确、加工余量小、可锻制复杂形状锻件的优点,适用于批量生产。模锻根据模具 形状可分为开式模锻和闭式模锻,其中闭式模锻材料利用率更高,锻件金属流线型更好,更适用于难变形金属材料 锻造,但对毛坯要求较为精确,否则会造成模具损毁。根据变形温度可分为热模锻、冷模锻、温模锻,其中冷模锻 与温模锻锻造精度更高,是未来的发展方向。航空大型锻件一体化成形是重要发展方向,大型锻压设备是关键。航空模锻件整体化可显著提高构件整体刚性,减 少装配误差并减少机加台时,减轻飞机结构重量并降低材料消耗。据《大型航空模锻件的生产现状及发展趋势》, F102 歼击机采用长度达 3.2m 的铝合金整体大梁精密模锻件取代原设计的 272 种零件和 3200 个铆钉,使得飞机减重 45.5-54.5kg,解决机加工工时 50%;安 22 运输机机身采用 20 个大型隔框整体模锻件,共减少 800 个零件,减轻飞 机机体重量 1000kg,减少机加工工时 15-20%。

标签: 智能制造行业报告

相关文章

灵巧手或为人形机器人多代际更迭最受益环节。机器类人化发展契合现实世界需求, 2025 年进入人形机器人量产元年,且行业需求有望高增。参照中商产业研究院...

2025-04-18 17 智能制造行业报告

产品供应链重合度高,车端降本经验有望复用于具身智能。目前人形机器人与汽车的部分零部件具备一定技术相通性,二者在感知端的视觉、决 策端的芯片以及执行端的...

2025-04-18 15 智能制造行业报告

2025年将有望成为低空经济从前期规划转向产业落地的元年。前期各地建设的试验场将逐渐投入使用,低空司将解决行业标准统一、技术 发展方向、管理机制协同等...

2025-04-17 30 智能制造行业报告

人形机器人又称仿生机器人,一般认为人形机器人是一种模仿人类外形的机器人,除具备人形和模拟人类动作外还兼具智慧化和可交互性等特点,包含三 大核心技术模块...

2025-04-14 55 智能制造行业报告

人形机器人传感器是什么? 传感器是机器人感知物理世界的窗口,也是机器人迈向智能化的基础。包含各类视觉传感器、听觉传感器、触觉传 感器、力传感器等,用于...

2025-04-13 35 智能制造行业报告

最新留言