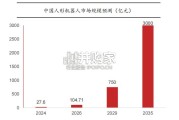

灵巧手或为人形机器人多代际更迭最受益环节。机器类人化发展契合现实世界需求, 2025 年进入人形机器人量产元年,且行业需求有望高增。参照中商产业研究院...

2025-04-18 24 智能制造行业报告

铜箔主流工艺为电解,成本更低且设备要求简单,生产包括以下四个工序: 1)溶铜工序:主要目的是电解液制备。在特种造液槽罐内,用硫酸、去离子水将铜料制 成硫酸铜溶液,为生箔工序电解液; 2)生箔工序:在生箔机电解槽中,硫酸铜电解液在直流电的作用下,铜离子获得电子于 阴极辊表面电沉积而制成原箔,经过阴极辊的连续转动、酸洗、 水洗、烘干和剥离等,将 铜箔连续剥离、收卷而形成卷状原箔。 3)后处理工序:对原箔进行酸洗、耐热处理、有机防氧化等表面处理工序; 4)分切工序:根据客户的要求,对铜箔进行分切、检验和包装。电池铝箔的生产主要采用轧制的方法。以铝锭、铝坯料为原材料,将其经过多次轧制、多 次热处理轧制达到目标厚度。其中,粗轧和精轧是两道重要工序,精轧后会对铝箔进行表 面处理,最后将铝箔分切成客户所需的宽度和长度,在这个过程中需要很好的控制铝箔的 张力。在生产工艺的后期,通过控制轧制压力和控制热处理工艺来实现对铝箔的强度、延 伸率的需求。目前复合铜箔的生产工序分为前道和后道,按照前道是否有真空蒸镀环节可以分为两种工 艺路线——两步法、三步法。两步法的步骤为磁控溅射+水电镀;三步法为磁控溅射+真空 蒸镀+水电镀,较两步法中间增加真空蒸镀环节。复合铝箔的生产只包含前道工序。 1)前道工序:磁控溅射/磁控溅射+真空蒸镀 磁控溅射:是一种 PVD(物理气相沉积)方法。工作原理是在高真空的条件下,入射离子 (Ar+)在电场的作用下轰击靶材,使得靶材表面的中性原子或分子获得足够动能脱离靶 材表面,沉积在基片表面形成薄膜。 真空蒸镀:把装有基膜的真空室抽成真空,加热使金属溶化形成金属蒸汽,将蒸汽中铜原 子冷凝在基膜表面沉积。 磁控溅射的优点在于结合力好、不易脱落,缺点在于表面不均匀,沉积效率比较低,不适 合量产。真空蒸镀的优点在于表面相对均匀、沉积效率高,缺点在于温度高达 1000℃, 基膜容易变形或穿孔影响良率。

对于基膜的选取,主要考量其耐高温性、抗压强度/延展性、平整度、可附着性等指标。目 前市场上主要采取“两步法+PET 膜”、“三步法+PP 膜”这两种方案。(1)耐高温性:蒸 镀环节温度较高,要求基材具有较好的耐高温性能。(2)抗压强度:采用收放卷方式生产 时,基膜抗压强度越好,越有利于提高生产效率。(3)平整度:基材表面不均匀会影响电 池性能,越平整越均匀越好。(4)可附着性:如果镀层和基膜之间附着力不够,容易脱落, 影响充放电循环寿命。PET 膜耐高温能力更强,良率更高;PP 附着力更强,原材料成本 较低。供给方面,长期以来只有国外少数企业具备性能较好的膜材的生产能力,如日本东 丽、韩国动力等。 从应用端来看,以龙头电池厂为代表的先发公司采用三步法+PP,在动力电池上应用已经 有充分的经验。两步法有望在消费类电池上率先实现应用,动力电池使用需要进一步跟踪 相关公司和龙头电池厂送样的评估。由于目前尚未大规模量产,长期的工艺路线选择尚无 定论,可以跟踪不同工艺的复合箔材在汽车上的应用效果。 成本构成:复合铜箔设备折旧占比较高,规模化量产后经济性凸显 传统铜箔:根据铜冠铜箔与中一科技招股说明书,2021H1 两家公司 6µm 传统铜箔的平均 单位生产成本为 6.91 万元/吨,乘以铜密度 8.96g/立方厘米后,经过折算可以得到 6µm 传 统铜箔的生产成本约为 3.71 元/平方米。其中,原材料占比 83%,人工费用占比 2%,制 造费用占比 15%(含能耗、运费等)。 PET 铜箔:因为金属用料少,理论成本低于传统铜箔,但目前由于制造工艺未成熟,规模 小,成本高于传统铜箔。假设 6µm PET 铜箔中间 4.5µm、两侧共 1.5µm,原料端铜价维 持在 2021 年上半年平均水平 5.87 万元/吨(不含税),设备端设备折旧 5 年,宽幅 1.2m, 良率 80%,计算可以得到 6µmPET 铜箔的平均生产成本约为 4.78 元/平方米。其中,原材 料占比 40%,设备折旧占比 42%,制造费用及人工费用等占比 18%。

标签: 智能制造行业报告

相关文章

灵巧手或为人形机器人多代际更迭最受益环节。机器类人化发展契合现实世界需求, 2025 年进入人形机器人量产元年,且行业需求有望高增。参照中商产业研究院...

2025-04-18 24 智能制造行业报告

产品供应链重合度高,车端降本经验有望复用于具身智能。目前人形机器人与汽车的部分零部件具备一定技术相通性,二者在感知端的视觉、决 策端的芯片以及执行端的...

2025-04-18 22 智能制造行业报告

2025年将有望成为低空经济从前期规划转向产业落地的元年。前期各地建设的试验场将逐渐投入使用,低空司将解决行业标准统一、技术 发展方向、管理机制协同等...

2025-04-17 37 智能制造行业报告

人形机器人又称仿生机器人,一般认为人形机器人是一种模仿人类外形的机器人,除具备人形和模拟人类动作外还兼具智慧化和可交互性等特点,包含三 大核心技术模块...

2025-04-14 56 智能制造行业报告

人形机器人传感器是什么? 传感器是机器人感知物理世界的窗口,也是机器人迈向智能化的基础。包含各类视觉传感器、听觉传感器、触觉传 感器、力传感器等,用于...

2025-04-13 36 智能制造行业报告

最新留言