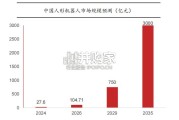

灵巧手或为人形机器人多代际更迭最受益环节。机器类人化发展契合现实世界需求, 2025 年进入人形机器人量产元年,且行业需求有望高增。参照中商产业研究院...

2025-04-18 18 智能制造行业报告

对CMP设备而言,其产业化关键指标包括工艺一致性、生产效率、可靠性等,CMP 设备的主要检测参数包括研磨速率、研磨均匀性和缺陷量。 (1)研磨速率:单位时间内晶圆表面材料被研磨的总量。 (2)研磨均匀性:分为片内均匀性和片间均匀性。片内均匀性指某个晶圆研磨速 率的标准方差和研磨速率的比值;片间均匀性用于表示不同圆片在同一条件下研磨 速率的一致性。 (3)缺陷量。对于CMP而言,主要的缺陷包括表面颗粒、表面刮伤、研磨剂残留, 这些将直接影响产品的成品率。 为了实现这些性能,CMP设备需要应用到纳米级抛光、清洗、膜厚在线检测、智 能化控制等多项关键先进技术。CMP产品的技术水平也主要取决于设备在抛光、 清洗、工艺智能控制等核心模块/技术的表现。具体可以分为两大类: (1)抛光技术。可以实现纳米尺度的“抛的光”、晶圆全局“抛得平”,这是CMP 工艺的基础。 (2)辅助、控制技术。具体包括纳米级的清洗、膜厚在线检测、智能化控制等, 这些是实现CMP工艺的重要的辅助技术,作用在于晶圆抛光动作“停得准”、以 及抛光后纳米颗粒“洗得净”。抛光:在CMP发展过程中,CMP逐步由最初的单头、双头向着多头方向发展;抛 光结构方面,目前处于轨道抛光方法、线性抛光、与旋转结构抛光并存状态,其中 旋转结构占据主流;

在抛光驱动技术方面,早年国际厂商普遍采用皮带传动方式, 当前随着客户要求提高以及电机技术发展,直驱式已成为高端机型的主要驱动方式。终点检测:要检测抛光的终点,需要实时得到被抛光薄膜的厚度。CMP的终点判 断就是判断何时到达CMP的理想终点,从而停止抛光。在结构微细化、高精度要 求下,晶圆膜厚要求精度控制在0.1nm,些许偏差都将对薄膜的力学性质、光学性 质以及器件的设计以及可靠性产生重要影响。准确的终点监测是产品成品率。根据终点检测的特点可以分为基于时间的离线终点检测技术和实时在线检测技术, 其中基于时间的离线终点检测技术主要应用在直径小于200mm的晶圆加工中。在 线终点检测技术主要包括电机电流终点检测、光学终点检测和电涡流终点检测,另 外包括基于抛光液离子浓度变化的终点检测、基于声学发射信号的终点检测和基于 机械力学信号测量的终点检测也是当时CMP在线监测的热点。其中电机电流终点 检测是包括应用材料、日本荏原等国际巨头采用的主要终点检测技术。 电极电流终点检测:其原理是当晶圆抛光达到终点时,抛光垫所接触的薄膜材料不 同,导致晶圆与抛光垫之间的摩擦系数发生显著变化,从而使抛光头或抛光机台回 转扭力变化,其驱动电机的电流也随之变化,因此由安装在抛光头和抛光机台上的 传感器监测驱动电机电流变化可推知是否到达抛光终点。

相关文章

灵巧手或为人形机器人多代际更迭最受益环节。机器类人化发展契合现实世界需求, 2025 年进入人形机器人量产元年,且行业需求有望高增。参照中商产业研究院...

2025-04-18 18 智能制造行业报告

产品供应链重合度高,车端降本经验有望复用于具身智能。目前人形机器人与汽车的部分零部件具备一定技术相通性,二者在感知端的视觉、决 策端的芯片以及执行端的...

2025-04-18 18 智能制造行业报告

2025年将有望成为低空经济从前期规划转向产业落地的元年。前期各地建设的试验场将逐渐投入使用,低空司将解决行业标准统一、技术 发展方向、管理机制协同等...

2025-04-17 32 智能制造行业报告

预计 24 年电视全球零售额稳健增长,北美、西欧增速较快。据欧睿数据,预计 24 年电视全球零售额为 1180 亿美元,同比+0.6%,其中亚太/西欧...

2025-04-17 13 电子行业报告

人形机器人又称仿生机器人,一般认为人形机器人是一种模仿人类外形的机器人,除具备人形和模拟人类动作外还兼具智慧化和可交互性等特点,包含三 大核心技术模块...

2025-04-14 55 智能制造行业报告

人形机器人传感器是什么? 传感器是机器人感知物理世界的窗口,也是机器人迈向智能化的基础。包含各类视觉传感器、听觉传感器、触觉传 感器、力传感器等,用于...

2025-04-13 35 智能制造行业报告

最新留言