相比新车质量评价体系中的其他维度,中国消费者遇到产品质量问题/抱怨 最多的维度是“行驶过程”,其次是“电子设备”及“内饰”, 而遇到问题最少的则是“座...

2025-04-16 44 汽车行业报告

随着压铸工艺、压铸设备的进一步升级,铝合金压铸件在强度、延展度、耐磨性 上得到提升,其应用逐渐从中小壳体类向对强度等要求更高的大型结构件拓展。 传统汽车铝合金压铸件主要应用于:1)动力系统-壳体及支架等;2)传动系 统-壳体及支架等;3)热交换系统-壳体等;4)转向系统-壳体及支架等;5) 刹车系统;6)悬架系统;7)车身部分。 结构件在传统车渗透率较低的原因:结构件起支撑、抗冲击的作用,质量直接 关系到车身承载能力的好坏,所以其对强度、延伸率和可焊接性能都有较高的 要求。传统低压、重力压铸和普通真空压铸都很难满足该类部件的性能要求。电动车对轻量化的诉求高于传统燃油车。 纯电动车携带的电池包质量较大,导致汽车自重(整备质量)大幅提升:A级纯电 动车的整备质量比同级别燃油车平均重300-400kg,电池包质量占比约24%。 电动车减重可有效提升续航里程:根据美国铝业协会,相同电量下,减少10%的重 量可以使车辆多行驶10%的距离。

电动车催生铝合金压铸新赛道:电动车虽然取消了发动机系统,但其电池包、电驱动系统等壳体仍采用铝合金压 材质,且因需集成冷却系统,制造工艺上更加复杂。 与燃油车相比,电动车在车身、底盘结构件上更加积极采用铝合金压铸件。 据DuckerFrontier统计测算,2020年北美轻型车中纯电动车型比燃油车型的平均 单车用铝量多189磅,其中内燃机和变速箱等非纯电动车的必需零部件减少了205 磅,而大量运用铝的电池壳体、电机壳体、车身等零部件增加了394磅。电动车领域新增的主要产品:电池包壳体-应用于纯电动和混动汽车。目前电动车电池包下壳体材质基本以铝合金材料为主,工艺上包括冲压铝板焊 接、整体铸造等工艺。整体压铸的电池包壳体可以实现一体成型,能灵活的进 行结构和壁厚设计,实现集成电池包壳体侧壁吊耳、冷却通道等优势。但纯电 动汽车电池包壳体属于大型薄壁铝合金件,对压铸工艺要求较高,需要一次性 较大规模的模具和大吨位压铸机投入。 目前压铸工艺的电池包壳体主要在混动车型运用比较多,比如大众、宝马、本 田等混动车型都采用这类电池包。而纯电动汽车的大电池包壳体采用冲压焊接 工艺较多。

标签: 汽车行业报告

相关文章

相比新车质量评价体系中的其他维度,中国消费者遇到产品质量问题/抱怨 最多的维度是“行驶过程”,其次是“电子设备”及“内饰”, 而遇到问题最少的则是“座...

2025-04-16 44 汽车行业报告

全地形车制造属性强,产能围绕消费市场布局。全地形车在销售前需要经过生产 和组装两个环节,以 Polaris 为例,全地形车核心零部件(发动机、车架、轮...

2025-04-15 46 汽车行业报告

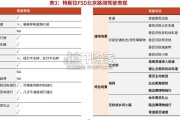

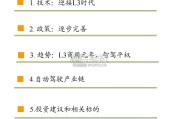

特斯拉FSD入华,中美差异+监管制约导致FSD本地化不足:2/25特斯拉中国官方发布2024.45.32.12 软件更新、并开启分批次推送。我们针对特...

2025-04-11 46 汽车行业报告

新能源车重量和智能驾驶对 EPS 升级提出了更高的要求。EPS 的核心参数中,传动比 和齿条力是重点影响性能的关键因素。电动化:电动汽车的普及使得车辆...

2025-04-10 36 汽车行业报告

2025年有望成为国内L3上车元年。2024年12月,特斯拉发布FSD V13.2更新,实现“从停车位到停车位”的端到端驾驶模式 。目前国内鸿蒙智行、...

2025-04-03 89 汽车行业报告

打造爆款车的策略有两种:对标跟进和差异化领先,而不同时代的红利下同一竞争 策略也有不同之处,我们应当结合时代红利+竞争阶段采取对应的爆款车打造策略。...

2025-03-31 80 汽车行业报告

最新留言